增碳剂在包芯线中的应用是一个关键的工艺过程,它主要涉及到将增碳剂添加到包芯线的芯线材料中,以提高芯线的碳含量和性能。以下是增碳剂用于包芯线的具体步骤和原理:

一、增碳剂的选择

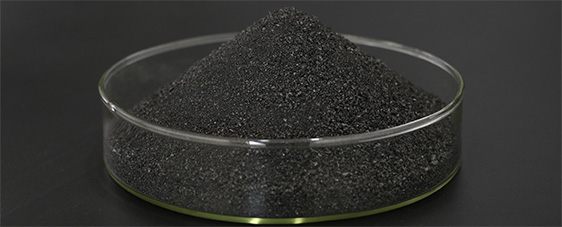

增碳剂的选择主要基于其碳含量、稳定性以及与其他材料的相容性。石墨增碳剂由于其纯度高、碳含量稳定、物理和化学稳定性好等优点,成为包芯线增碳处理的理想选择。石墨增碳剂的分子式为C,具有熔点高、电阻率高、导电性和耐腐蚀性良好的特点。

二、增碳剂的添加

混合均匀:在制作包芯线之前,将选定的增碳剂与芯线材料(如金属线芯)进行充分混合,以确保增碳剂能够均匀分布在芯线材料中。

包覆与成型:将混合均匀的芯线材料放入包覆设备中,通过特定的工艺将其包覆在一层增强材料(如塑料、橡胶等)之中,形成挠性的线芯。随后,通过成型设备将线芯加工成符合要求的包芯线产品。

三、熔炼与结合

熔炼处理:将制作好的包芯线放入熔炼炉中,在高温下进行熔炼处理。熔炼过程中应控制温度和时间,以保证石墨增碳剂完全熔融并与芯线材料充分结合。

控制工艺参数:在熔炼和铸造过程中,需要保持适宜的温度和压力,以获得结构致密、性能优良的包芯线产品。

四、增碳剂的作用

提高碳含量:增碳剂的主要作用是增加芯线材料中的碳含量,从而提高包芯线的整体强度和硬度。

改善性能:通过添加增碳剂,还可以改善包芯线的导电性、耐腐蚀性和耐热性等性能,使其更加适用于各种恶劣环境下的使用。

五、注意事项

增碳剂用量:增碳剂的使用量应在合适的范围内,一般增碳剂的添加量为原材料的3%至25%不等。具体的配比需要根据具体的生产工艺、设备以及产品质量要求来确定。

质量控制:在包芯线的生产过程中,需要对增碳剂的添加量、熔炼温度和时间等工艺参数进行严格控制,以确保产品质量的稳定性和一致性。

综上所述,增碳剂在包芯线中的应用是一个复杂而精细的工艺过程,需要严格控制各个环节的工艺参数和质量要求,以获得性能优良的包芯线产品。